Obróbka cieplna metalu to proces technologiczny polegający na kontrolowanym podgrzewaniu i schładzaniu metali w celu zmiany ich właściwości fizycznych, mechanicznych i strukturalnych. Proces ten odgrywa kluczową rolę w przemyśle, umożliwiając dostosowanie materiałów do specyficznych zastosowań, takich jak budowa maszyn, produkcja narzędzi czy konstrukcje budowlane. W artykule wyjaśniamy, jak przebiega obróbka cieplna, jakie metody są stosowane oraz jakie korzyści przynosi.

Na czym polega obróbka cieplna metalu?

Obróbka cieplna obejmuje kilka etapów, takich jak podgrzewanie, wytrzymywanie w określonej temperaturze oraz kontrolowane chłodzenie. Każdy z tych etapów ma na celu wpłynięcie na mikrostrukturę metalu, co pozwala na poprawę jego wytrzymałości, twardości, plastyczności lub odporności na korozję.

Główne metody obróbki cieplnej metali

- Wyżarzanie

- Proces polegający na podgrzewaniu metalu do wysokiej temperatury, a następnie powolnym chłodzeniu. Wyżarzanie zmniejsza twardość i naprężenia wewnętrzne, poprawiając plastyczność i obrabialność materiału.

- Hartowanie

- Polega na szybkim chłodzeniu metalu po jego podgrzaniu do wysokiej temperatury. Hartowanie zwiększa twardość i wytrzymałość, ale może zmniejszyć plastyczność, dlatego często stosuje się je w połączeniu z odpuszczaniem.

- Odpuszczanie

- Proces stosowany po hartowaniu w celu zmniejszenia kruchości metalu. Polega na ponownym podgrzaniu metalu do umiarkowanej temperatury i jego stopniowym chłodzeniu.

- Nawęglanie

- Proces polegający na wzbogacaniu powierzchni metalu w węgiel. Zwiększa to twardość warstwy zewnętrznej, pozostawiając wnętrze bardziej plastycznym.

- Azotowanie

- Polega na nasyceniu powierzchni metalu azotem w wysokiej temperaturze, co poprawia odporność na zużycie i korozję.

- Starzenie

- Proces stosowany w stopach metali, takich jak aluminium czy tytan, polegający na wygrzewaniu w celu poprawy ich właściwości mechanicznych.

Zastosowania obróbki cieplnej metalu

Obróbka cieplna znajduje szerokie zastosowanie w wielu branżach, takich jak:

- Przemysł motoryzacyjny

- Hartowanie elementów silników, skrzyń biegów czy osi w celu zwiększenia ich wytrzymałości.

- Lotnictwo

- Obróbka stopów lekkich, takich jak aluminium i tytan, w celu poprawy ich wytrzymałości i odporności na ekstremalne warunki.

- Budownictwo

- Wyżarzanie i hartowanie konstrukcji stalowych w celu poprawy ich trwałości i odporności na obciążenia.

- Produkcja narzędzi

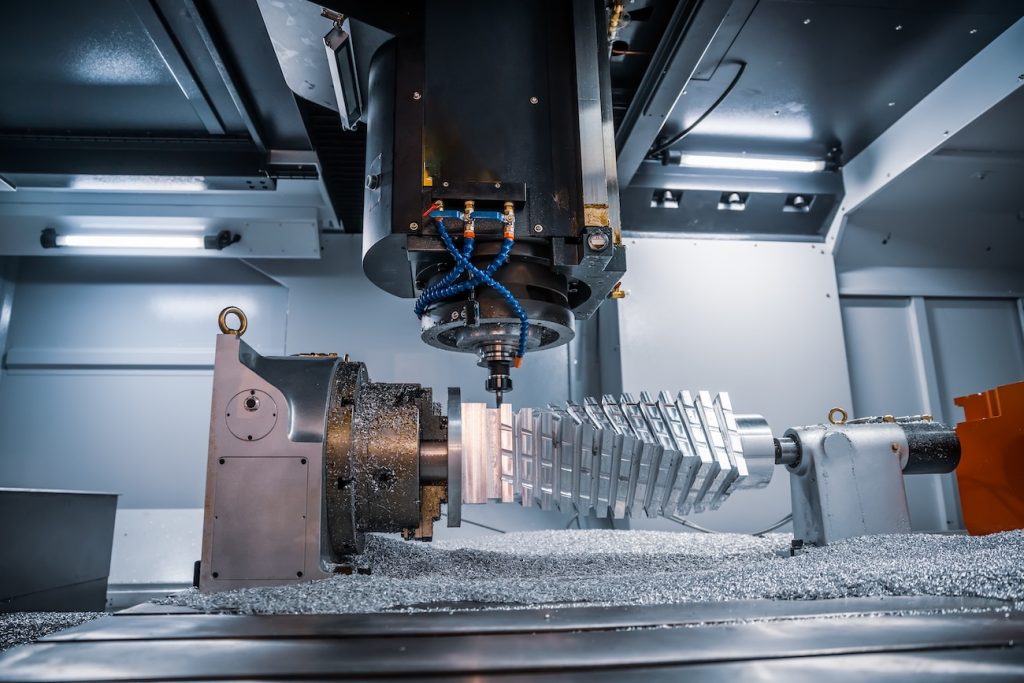

- Hartowanie ostrzy, matryc i narzędzi skrawających w celu zapewnienia ich długotrwałej ostrości.

Zalety obróbki cieplnej

- Poprawa właściwości mechanicznych

- Zwiększenie wytrzymałości, twardości i odporności na zużycie.

- Eliminacja naprężeń

- Wyżarzanie usuwa wewnętrzne naprężenia powstałe podczas obróbki mechanicznej.

- Dostosowanie do specyficznych potrzeb

- Procesy takie jak nawęglanie czy azotowanie pozwalają na precyzyjne dostosowanie właściwości powierzchni metalu do wymagań użytkownika.

Podsumowanie

Obróbka cieplna metalu to kluczowy proces w przemyśle, umożliwiający optymalizację właściwości materiałów do ich zastosowań. Dzięki zastosowaniu odpowiednich metod, takich jak hartowanie, odpuszczanie czy nawęglanie, można znacząco poprawić wytrzymałość, trwałość i funkcjonalność metalowych elementów. To technologia, bez której współczesny przemysł nie byłby w stanie sprostać wymaganiom nowoczesnych konstrukcji i maszyn.